Share

Pin

Tweet

Send

Share

Send

A mosógépek gyakran meghibásodnak, miközben fenntartják motorja teljes hatékonyságát. Teljesítménye és tényleges sebessége kiválóan alkalmas ennek a pótalkatrésznek a házi gépek gyártásához történő felhasználására. Mint kiderült, egy ilyen elektromos hajtás ideális megoldás egy gyorsváltású darálóra történő felszerelésre is.

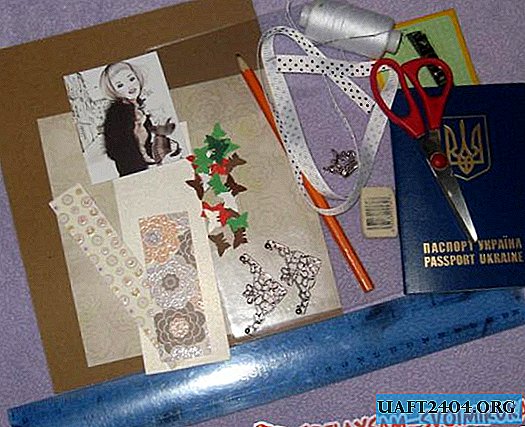

Használt anyagok

Nem sokkal kellett elkészíteni:

- motor a gépből;

- natív indítókondenzátora;

- a lemez burkolatának része;

- 4 gumi láb az alátéttől;

- rétegelt lemez

- egy 5 cm vastag falú cső darabja, belső átmérője 14 mm;

- 2 azonos csapágy;

- üveg tömítőanyag;

- 8 mm keresztmetszetű fémlemez;

- sarok 63x63 mm;

- profilcső 40x40 mm;

- profilcső 30x30 mm;

- hosszúkás anya;

- acélszalag 10 mm keresztmetszettel;

- bútor gáz lengéscsillapító;

- bekapcsoló gomb;

- műanyag dugók 30x30 és 40x40 mm;

- csavarok és anyák M12, M10, M6 és M5.

A teljes szerkezet fő részlete:

A darálógép mosógépből történő előállításának folyamata

A kezdéshez elkészítettem a feszítőgörgőket.

Ez egy gyári fém. A miénk házi, fából készült. Nedvességálló rétegelt lemez alkalmas gyártásukra, vastagsága nem olyan fontos.

Belőle palacsintákat kell készítenie, amelyeket ezután hengerré ragasztanak. Először telepítek egy fúrót egy 102 mm átmérőjű fára. Vágtam 9 rétegelt lemez palacsintát az ólomhengerhez. A körök száma a meglévő rétegelt lemez vastagságától és a használt szalag szélességétől függ.

Most ragasztania kell a palacsintákat. Először kissé meg kell őrölnie őket, hogy eltávolítsák a chipeket a koronáról. A körök oldalát PVA ragasztóval megkenem és széles, többrétegű görgőt képezek. A normál ragasztáshoz rögzítem a munkadarabot a prés alatt.

Amíg a hajtóhenger száraz, elkészítheti a hajtott hengert. Ehhez 64 mm-es koronát használunk. Ismét egy fúró segítségével 9 palacsintát vágtam ki ugyanazon a rétegelt lemezből és ragasztottam a sajtó alá.

A hengerek rétegződésének megakadályozása érdekében, amikor azok kiszáradtak, 2 oldalsó lyukat készítettem belőlük, és mindkét oldalán húztam egy pár csavart.

Végzem a hengerek kiegyenlítését az esztergában, kissé köszörülve a szabálytalanságokat és elérve a munkadarabok simaságát.

A meghajtóhenger rögzítéséhez a motor tengelyén adaptert kell készítenie. Ehhez egy vastag falú cső darabját használják.

A legtöbb esetben csőre van szükség, amelynek belső átmérője 14 mm. Az elektromotor tengelyén lévő cső meghúzásához fúrtam egy lyukat, és levágtam az M5 menetet. A cső második végén egy M12 csavart hegesztettem.

Kibontottam a hajtóhenger furatát, hogy a csövet a mélység felére illessze. A keskeny rész többi része magába foglalja az M12 csavar menetét.

A meghajtott görgőbe be kell helyeznie egy pár csapágyat, egyiket mindkét oldalra. Méretük nem annyira fontos, bármilyen, legfontosabb felhasználható megfelelő belső átmérőhöz. Előkészítem a leszálló üléseket az esztergán lévő csapágyakhoz.

Annak érdekében, hogy a hengerek felülete sima legyen, úgy döntöttem, hogy letakarom őket üvegragasztóval. Ehhez felváltva rögzítjük az esztergálásban, és egyenletesen kenjük be a kerületet és a végeket.

Most el kell készítenie egy keretet az elektromos motor beszereléséhez. Alapként egy 8 mm keresztmetszetű fémlemezt használok. Vágtam egy téglalapot, amelynek oldala 220 - 310 mm.

A motor közvetlen felszereléséhez 2 sarokra van szüksége. 130 mm hosszúságot készítek. Az elektromos motor alatt a 63. sarok ideális volt.

Az acéllemezt egy sima felületre fektetem, a sarkot és a motort felteszem, miután megjelöltem a rögzítő lyukakat 6 mm-es fúróval.

Annak érdekében, hogy a jövőben a sarok ne zavarja a meghajtóhenger rögzítőcsavarját, a tengely közelében fémszintet kell választania. A legegyszerűbb módszer egy kis háromszög kivágása.

Szerelem a sarkokat egy villanymotorra négy M6 anyával és egy alátéttel.

Telepítem a motort rögzítőelemekkel, jelöléseket készítek és hegesztem a sarkokat a gép talpához.

Vágtam egy 300 mm hosszú nyersdarabot egy 40x40-es profilcsőből. Készítek egy másik, azonos hosszúságú szegmenst, de már egy 30x30 mm-es profilcsőből.

Most el kell készítenie a szalag beállító mechanizmusát. Az induláshoz vegyen egy hosszúkás anyát és fordítsa meg annak széleit.

Hegesztem egy 10 mm keresztmetszetű acélszalaghoz. Fúrom egy lyukat a szalagba, és levágtam az M10 menetét annak a csavarnak, amelyre a meghajtott henger rögzítésre kerül.

Ezután egy korábban vágott négyzetes csőből 30x30-as hegesztett egy L alakú munkadarabot. Hegesztett anyákat, hogy rögzítsem a kész szalagot. Ezenkívül rögzített egy anyát egy csavarral a négyzet merőleges falán, a csavar fejével szemben, amelyre a meghajtott henger fel lesz szerelve. Rövid csavar megcsavarásával vagy csavarozásával meg lehet változtatni a henger szögét, ezzel beállítva a gépet.

Helyeztem egy 40x40-es profilcsövet függőlegesen a gépházra, és hegesztem. Ugyanakkor megpróbálom a helyszínen úgy, hogy a meghajtott görgő szemben legyen a vezetővel, amelyet viszont a motor tengelyére szerelnek.

A szalag egyenletes feszültségének biztosítása érdekében be kell szerelni egy gázbútor-lengéscsillapítót a függőleges 40x40 cső és a 30x30 henger L alakú tartója közé.

A rendelkezésre álló anyagokból készítem a gép támogató platformját. A 40x40 profilcső és a 63. sarok kis részének felhasználásával. Kivágást végeztem a csövön a hegesztési terület növelése érdekében. A sarkot csavarokkal rögzítették, mivel karbantartás során el kell távolítani. Az összes takarót előzetes méret nélkül elkészítettem, csak a helyére illesztve.

És most egy táblát készítek a megmunkált munkadarabok hangsúlyozására. Ehhez ugyanazt a fémlemezt használom, amelynek keresztmetszete 8 mm. Az asztal szélessége 80 mm volt.

Előkészíti az asztal alapját. Ehhez vegyen 40x40 120mm hosszú csövet. Fúrom be egy lyukat, félkörben csiszoltam a véglapját és levágtam az M10 menet. Kicsi fémlemez fülek készítése. Hurokként fognak működni. Hegesztem a fülemet a munkalaphoz.

Most vágtam a szálakat a gép talpán, 4 puha gumi láb alá, hogy minimalizáljam a rezgést. Leszerelhetők egy törött mosógépből. Azonnal levágtam a lemezt a testéből egy védőburkolat előállításához. Vágtam egy 130 mm széles szalagot a teljes hossza mentén, majd lerövidítem a helyére.

Egy kalapáccsal, fadarabokkal és egyéb eszközökkel ellátott csavarban a szalagot meg kell hajlítani, és lyukakat kell fúrni benne, hogy teljes védőburkolatot kapjon. Minden részlet készen áll.

Az összes szükséges alkatrész birtokában festem a gép elemeit.

Ideje építeni. Minden építőként megy. Kicsit meg kell döntenie a gombbal, a kondenzátorral és a forrasztózsinórral. Még 2 műanyag dugót találtam a 30x30 cső alatt és egy 40x40 alatt, tehát minden jól néz ki.

Amint az az ellenőrzésből kiderül, a motor teljesítménye elegendő a gép teljes működéséhez. A gáz-lengéscsillapító használatának köszönhetően különféle hosszúságú csiszolószalagok szerelhetők a hengerekre, így lehetőségük van gyári fogyóeszközök felhasználására ahelyett, hogy a csiszolószalagot önmagukhoz ragasztanák.

Share

Pin

Tweet

Send

Share

Send